En los primeros días de producción del etanol de maíz, se podían obtener ganancias suficientes con solo ofrecer una simple mezcla de etanol y granos secados en destilería (distillers dried grains, DDG). Esta estrategia permitió que una planta se enfocara en el rendimiento del etanol, el cual era suficiente para lograr un buen desempeño financiero en la mayoría de las plantas.

En el clima actual, una gran variedad de factores ha logrado que sea todo un reto que las plantas obtengan utilidades por medio de los métodos de producción tradicionales. Para lograr crecer, las plantas deben concentrarse en la diversificación de productos y crear eficiencias operativas; ambas pueden hacerse al implementar un proceso más eficaz para separar los derivados del maíz.

Cada vez más, la clave para que los productores de etanol creen un negocio sostenible es diversificar los productos derivados del maíz y, con ello, sus fuentes de ingresos. A medida que aumenta la demanda de proteína en todo el mundo, satisfacer esa necesidad requiere una mayor disponibilidad de productos alimenticios con proteína para los animales que producen la carne que consumimos. Tradicionalmente, una fuente de proteína de bajo costo han sido los granos secados en destilería (DDG), que se usan para alimentar a los cerdos, aves de corral y ganado proveedor de leche y carne. Sin embargo, los procesos tradicionales de producción dan como resultado una composición imperfecta de los DDG con niveles de componentes residuales que disminuyen la eficacia de los componentes que se buscan, especialmente la proteína.

El maíz tiene cuatro componentes importantes: el almidón, la proteína, los lípidos y la fibra, pero con él se obtienen solo tres productos: etanol, aceite de maíz y DDG. Con solo tres depósitos para los componentes del maíz, el DDG se deja como una mezcla de los materiales sobrantes que contiene demasiada proteína para las dietas de los rumiantes. El alto contenido de fibra del DDG impide su aplicación expansiva en la alimentación de animales no rumiantes, donde el valor de la proteína es varias veces superior. Esto convierte a la fracción de producción de alimento para animales de una planta de etanol de maíz estándar en una razón primordial para tener mejores procesos de separación.

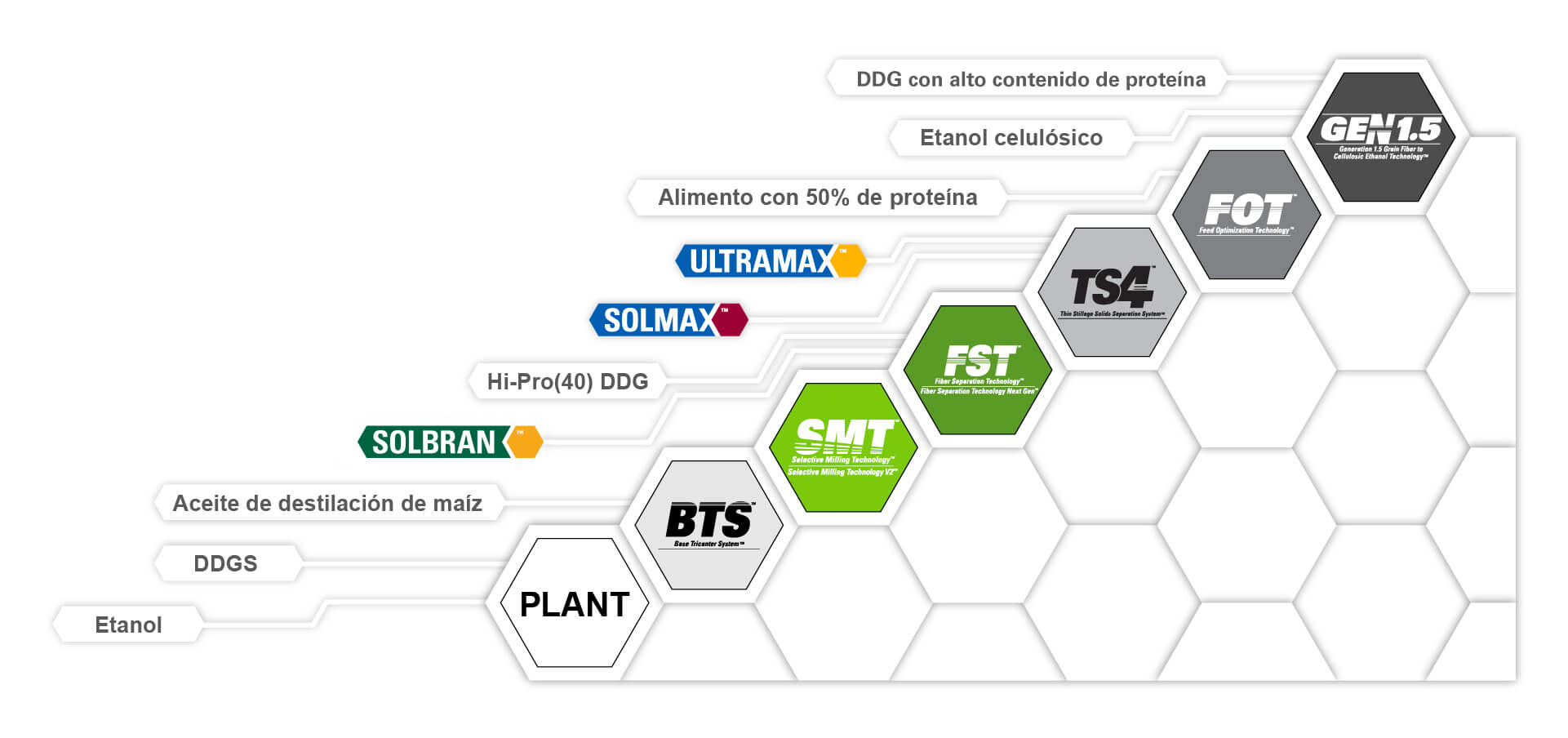

ICM tiene una larga historia como proveedor de soluciones concentradas en mejorar las operaciones y abrir oportunidades para crear productos de valor superior. Tan solo en la década pasada, ICM ha desarrollado varias tecnologías diseñadas para mejorar el proceso de separación de derivados del maíz, entre ellos, el Sistema de Base de Tricanter™ (BTS™), la Tecnología de Molienda Selectiva™ (SMT™) y la Tecnología de Molienda Selectiva V2™ (SMTv2™), la Tecnología de Separación de Fibra™ (FST™) y la Tecnología de Separación de Fibra Next Gen™ (FST Next Gen™), el Sistema de Separación de Sólidos Thin Stillage Solids Separation System™ (TS4™) y Fiber Optimization Technology™ (FOT™). Véase la Figura 1.

Las tecnologías patentadas FST™ y FST Next Gen™ de ICM separan la fibra del grano de maíz antes de la fermentación. El flujo de fibra limpia que resulta después de estas separaciones se convierte en materia prima para el proceso Gen 1.5 de ICM, cuya patente está en trámite. Tradicionalmente, la fibra tiene valor en los DDG, pero, cuando se separa en su propio flujo, la fibra puede convertirse en azúcares de celulosa para la producción de etanol. Los sólidos residuales que se desprenden de la fibra se convierten entonces en un DDG de alta proteína y valor superior.

Figura 1. Tecnologías de la plataforma de ICM y productos alimenticios

El maíz tiene dos fracciones de fibra: el pericarpio es la delgada capa de salvado que cubre el exterior de la grano y consiste principalmente en lignocelulosa y la capa de la punta, que es una partícula fibrosa donde alguna vez el granoa estuvo unido al tallo de la planta, la cual contiene menos lignocelulosa y más proteína y lípidos. Ambas son la materia prima principal para el proceso de la Gen 1.5 de ICM.

Colectivamente, las tecnologías patentadas de ICM aumentan la cantidad de flujos de la planta de etanol, lo cual le permite obtener productos de mayor pureza con un alto nivel de aplicación y valor. La más notable es la Tecnología de Fibra de Granos a Etanol de Celulosa™ (ICM Gen 1.5), con patente en trámite, que captura un valor RIN significativamente más alto que el etanol de almidón de alta eficiencia normal y produce DDG con alto contenido de proteína.

En los años recientes, las prolongadas luchas de las plantas de etanol pioneras de segunda generación han creado sombras sobre el uso de la lignocelulosa como materia prima para el etanol combustible. En 2017, el Departamento de Energía creó el “Feedstock-Conversion Interface Consortium (FCIC)” con el objetivo de mejorar la confiabilidad del depósito anticipado de la biomasa (enfocada principalmente en las materias primas provenientes de residuos agrícolas y madereros) en la garganta del reactor. Estos retos aún están por resolverse y, como resultado, la industria percibe el uso a gran escala del etanol celulósico como un alto riesgo técnico.

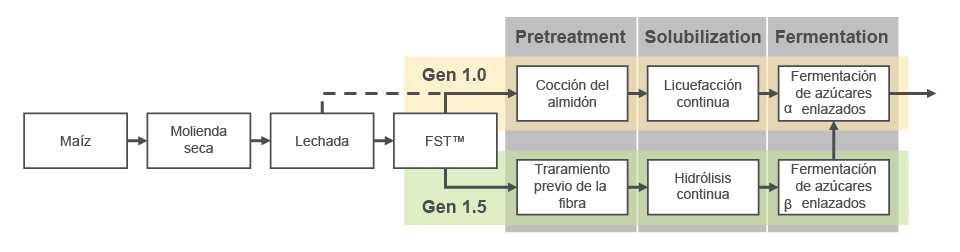

El etanol celulósico de Gen 1.5 de ICM es diferente al de otros procesos de etanol celulósico. ICM se enfocó en el etanol celulósico en el entendido de que podría hacerse de manera muy similar al etanol de almidón Generación 1.0 (Gen 1.0). Ambos procesos tienen un tratamiento previo de la materia prima muy parecido, pasos de solubilización y fermentación, adaptados a cada estructura de carbohidratos. Véase la Figura 2.

Figura 2. El Gen 1.5 de ICM es similar al Gen 1.0

Las materias primas deben tratarse con almidón y fibra para abrir las estructuras y obtener una mayor accesibilidad a los enzimas. En el proceso del almidón, esto puede hacerse con temperaturas de cocción elevadas; con la fibra, las temperaturas necesitan ser superiores y el proceso es más eficiente con el uso de una base o un ácido catalizador. En el proceso Gen 1.5 de ICM, se agrega ácido sulfúrico durante este paso de tratamiento previo, dando un valor secundario al mismo químico empleado para reducir el pH en la producción de etanol de almidón y eliminando la necesidad de agregarlo después.

Tanto el proceso de almidón como el de fibra necesitan convertir los polímeros de los carbohidratos en azúcares monoméricos mediante el uso de enzimas, con especificidad en los enlaces de las cadenas de azúcares de cada materia prima. Aunque la fibra se limpia con agua caliente en el proceso patentado de FST™, algunas proteínas recalcitrantes, almidones y lípidos fuertemente enlazados pueden mantenerse unidos a la fibra. En el proceso de etanol Gen 1.0, estos componentes pasarían al final del proceso y terminarían como proteína de digestión lenta y almidón residual en los DDG. En cambio, en el proceso de Gen 1.5 de ICM, el tratamiento previo hidroliza parcialmente los componentes, lo cual facilita su fermentación para convertirse en etanol y en una proteína más digerible para el animal.

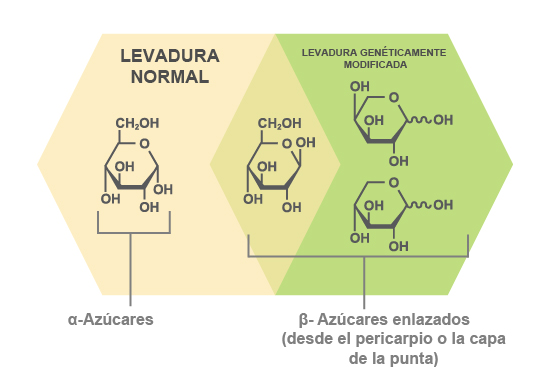

En el proceso de Gen 1.5 de ICM, la fermentación se logra usando una levadura genéticamente modificada que está especialmente diseñada y desarrollada para fermentar no solo la glucosa, sino también la xilosa y la arabinosa (azúcares de 5 carbonos, pentosas o C5) presentes en la fibra de la mazorca de maíz. Véase la Figura 3. La fermentación en sí misma es casi idéntica a la producción de etanol de almidón, pero al tener acceso a la xilosa y la arabinosa, la cantidad de etanol celulósico que puede fabricarse casi se triplica. Es de suma importancia usar levadura C5 para el etanol de fibra degrano de maíz, ya que, si no hay levadura que metabolice los elevados niveles de arabinosa, los lactobacilos convierten los valiosos azúcares en ácido láctico inferior al óptimo.

Figura 3. ICM usa una levadura genéticamente modificada especial que puede fermentar todos los azúcares.

Debido a las limitaciones del flujo de las lechadas de fibra antes del tratamiento previo y la solubilización, el contenido de glucosa de los azúcares de la fibra puede ser solo del 5 al 7 % de etanol por peso. Las ventajas en el rendimiento del proceso y en los costos de capital se logran al incluir cerveza de Gen 1.5 al llenar el proceso de fermentación de etanol de almidón, que es cinco veces más grande. Esto permite que el proceso Gen 1.5 de ICM proporcione un aumento del 10 % en el rendimiento del etanol a la planta en vez del 7 % que se obtendría al procesar la cerveza de fibra Gen 1.5 por separado. Esto ahorra una cantidad importante en costos de capital en los resultados finales de la planta al reutilizar los mismos sistemas de decantación, destilación y deshidratación.

El proceso Gen 1.5 de ICM está diseñado como una tecnología lignocelulósica integrada con baja huella de carbono. ICM se enfocó en hacer un proceso simple al mantener la capacidad de bombeo de los flujos y las fermentaciones dentro del estándar de operación. Como resultado tenemos operaciones de tres unidades similares a los actuales procesos de etanol de almidón, a una escala donde las plantas pueden aprender a operar con eficiencia el procesamiento de materias primas de segunda generación sin agregar el manejo problemático de materias primas nuevas y sistemas de logística, o el difícil tratamiento previo de materias primas con altos niveles de lignina y extractivos.

Las plantas de etanol que se dirigen al occidente y utilizan procesos Gen 1.5 de ICM también pueden obtener un valor adicional muy importante con los programas para el estándar de combustible con bajo contenido de carbono. La intensidad del carbono (CI) está creando una creciente demanda de etanol celulósico y el proceso Gen 1.5 de ICM ofrece un flujo de etanol con un puntaje de CI de un solo dígito. Esto tiene el potencial de aumentar la rentabilidad de todos los galones de una planta de etanol de almidón entre 20 y 30 centavos de dólar americano por galón. De esta manera, el flujo de fibra de menor valor de una planta existente se convierte en el producto de valor más alto.

En el futuro, la sostenibilidad en una planta de etanol se volverá cada vez más dependiente de su capacidad para aumentar la diversidad de sus productos, lo cual puede lograrse con una cuidadosa consideración sobre cómo maximizar la pureza y el volumen de los productos de más alto valor. Con el proceso Gen 1.5, ICM ha desarrollado un método para procesar altos volúmenes de fibra de maíz de bajo valor para convertirlos en productos de primera calidad con alta demanda, utilizando métodos de procesamiento similares a las operaciones de unidades familiarizados con el almidón para los productores de etanol.